Представляем наши швартовые столбы

2024-05-28

Сравнение гравитационного литья и литья под давлением: выбор правильного процесса литья металла

2024-06-11В сфере производства металлов инновации являются краеугольным камнем прогресса. Среди множества методов, совершивших революцию в отрасли, литье под давлением выделяется как передовой метод, сочетающий в себе преимущества литья и ковки, обеспечивающий беспрецедентную точность, прочность и эффективность. Поскольку отрасли стремятся к созданию более легких, прочных и экономичных металлических компонентов, литье под давлением становится маяком технологического прогресса, формирующего будущее металлообработки.

Понимание сжатого кастинга

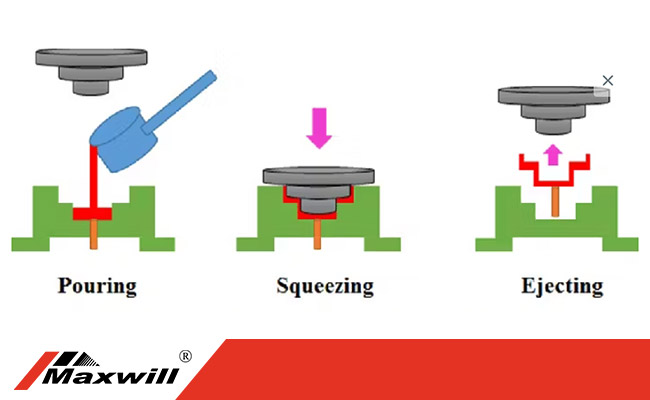

По своей сути литье под давлением представляет собой гибридный процесс обработки металлов давлением, сочетающий в себе принципы литья и ковки. В отличие от традиционных методов литья, которые заполняют формы расплавленным металлом за счет силы тяжести или давления, литье под давлением предполагает дополнительный этап: применение механического давления во время затвердевания.

Обычно процесс включает в себя следующие этапы:

Подготовка: Процесс начинается с подготовки формы, которая обычно изготавливается из термостойких материалов, таких как сталь или графит. Полость пресс-формы точно обрабатывается до желаемой формы конечного компонента.

Плавка и литье под давлением: металлические сплавы плавятся в печи до желаемой температуры и состава. Затем расплавленный металл впрыскивается в полость формы под высоким давлением, обеспечивая полное заполнение и минимизируя пористость.

Затвердевание и применение давления: Когда расплавленный металл начинает затвердевать, к отливке прикладывается механическое давление с помощью гидравлических или механических систем. Это давление способствует дальнейшему уплотнению материала, уменьшению пористости и улучшению механических свойств.

Охлаждение и выталкивание. После того как отливка затвердела и приобрела желаемые механические свойства, ей дают остыть внутри полости формы. После охлаждения готовая деталь извлекается из формы для дальнейшей обработки или отделки.

Преимущества литья под давлением

Уникальное сочетание принципов литья и ковки дает литью под давлением множество преимуществ по сравнению с традиционными методами производства:

Улучшенные механические свойства. Подвергая расплавленный металл механическому давлению во время затвердевания, литье под давлением позволяет получить компоненты с превосходными механическими свойствами, включая более высокую прочность, твердость и усталостную прочность.

Повышенная точность размеров: применение давления обеспечивает полное заполнение полости формы и минимизирует усадку, в результате чего получаются компоненты с жесткими допусками и точными размерами.

Уменьшенная пористость: литье под давлением эффективно устраняет внутреннюю пористость и пустоты, в результате чего получаются компоненты с улучшенной плотностью и пониженной подверженностью дефектам.

Сложная геометрия. Универсальность литья под давлением позволяет производить сложные формы с тонкими стенками и сложными деталями, что делает его идеальным для аэрокосмической, автомобильной и других высокотехнологичных отраслей промышленности.

Экономическая эффективность: Хотя литье под давлением требует специального оборудования и инструментов, его способность производить компоненты почти чистой формы с минимальной последующей обработкой приводит к экономии затрат на материалы и рабочую силу.

Приложения и перспективы на будущее

Литье под давлением находит применение в широком спектре отраслей промышленности, включая аэрокосмическую, автомобильную, оборонную и электронную. От компонентов двигателей и конструктивных деталей до теплообменников и электронных корпусов — универсальность и производительность компонентов, отлитых под давлением, продолжают стимулировать инновации и эффективность в различных секторах.