Устойчивость литейных заводов: как литейная промышленность становится зеленой II

2025-05-06

Методы неразрушающего контроля качества литья, часть 2

2025-05-20Методы неразрушающего контроля для контроля качества литья, часть 1

Неразрушающий контроль (НК) играет решающую роль в обеспечении качества, целостности и безопасности литых изделий без их повреждения. Литейные заводы используют методы НК для выявления таких дефектов, как пористость, трещины, включения и пустоты, гарантируя, что отливки соответствуют строгим стандартам качества. Ниже приведен обзор наиболее часто используемых методов НК для контроля качества литья:

1. Визуальный осмотр (ВО)

Цель: Выявление поверхностных дефектов, таких как трещины, несоответствие форм, усадка или неполное заполнение.

Процесс: Использует невооруженный глаз, увеличительные приборы или камеры для осмотра поверхностей литья.

Преимущества:

Простой и недорогой.

Требует минимального оборудования.

Ограничения: Не может обнаружить внутренние или подповерхностные дефекты.

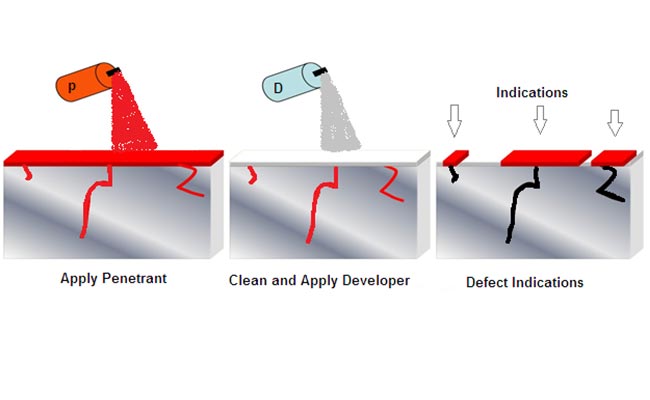

2. Капиллярный контроль (LPT/DPT)

Цель: Обнаруживает дефекты, нарушающие поверхность, такие как трещины, швы и пористость.

Процесс: Жидкий краситель наносится на поверхность, проникает в дефекты, затем удаляется. Проявитель наносится для выделения любого захваченного красителя, выявляя дефекты.

Преимущества:

Легко наносится на сложные формы.

Высокая чувствительность к мелким дефектам.

Ограничения:

Ограничено обнаружением только поверхностных дефектов.

Подготовка поверхности имеет важное значение для точности.

3. Магнитопорошковый контроль (MPT)

Цель: Выявляет поверхностные и приповерхностные дефекты в ферромагнитных материалах.

Процесс: В отливке индуцируются магнитные поля. Если дефект нарушает поле, магнитные частицы, нанесенные на поверхность, группируются вокруг него.

Преимущества:

Быстро и эффективно для черных металлов.

Выявляет как поверхностные, так и слегка подповерхностные дефекты.

Ограничения:

Ограничено ферромагнитными материалами.

Не эффективен для обнаружения более глубоких дефектов.

4. Радиографический контроль (RT)

Цель: обнаруживает внутренние дефекты, такие как пустоты, включения и трещины.

Процесс: рентгеновские лучи или гамма-лучи пропускаются через отливку, а интенсивность прошедшего излучения регистрируется на пленке или цифровом датчике.

Преимущества:

Высокая точность выявления внутренних дефектов.

Постоянные записи проверок (пленки).

Ограничения:

Высокая начальная стоимость оборудования.

Требуются обученные операторы и строгие меры безопасности при обращении с излучением.

5. Ультразвуковой контроль (UT)

Цель: оценивает как поверхностные, так и подповерхностные дефекты путем анализа звуковых волн.

Процесс: высокочастотные звуковые волны передаются в отливку. Дефекты отражают эти волны обратно, создавая сигналы, интерпретируемые устройством.

Преимущества:

Можно обнаруживать дефекты на значительной глубине.

Подходит для широкого спектра материалов.

Ограничения:

Сложная геометрия может повлиять на точность.

Требуются опытные специалисты для интерпретации результатов.