Наше обрабатывающее оборудование

2024-03-15

Сравнение различных типов стальных материалов:

2024-04-12Литье под давлением — это производственный процесс, используемый для изготовления металлических деталей с высокой точностью размеров и гладкой поверхностью. Литье алюминия под давлением, в частности, предполагает использование расплавленного алюминиевого сплава, впрыскиваемого под высоким давлением в стальную форму, известную как матрица, для формирования сложных форм. Вот пошаговый обзор процесса литья алюминия под давлением:

Подготовка штампа: Процесс начинается с подготовки штампа, который обычно изготавливается из закаленной стали. Матрица состоит из двух половин: неподвижной половины, называемой матрицей крышки, и подвижной половины, называемой матрицей выталкивателя.

Инъекция: матрица закрывается, и расплавленный алюминиевый сплав впрыскивается в полость под высоким давлением с помощью гидравлического или механического пресса. Прилагаемое давление колеблется от нескольких сотен до тысяч фунтов на квадратный дюйм (psi), в зависимости от сложности детали и используемого материала.

Охлаждение: после заполнения полости расплавленный металл быстро затвердевает при контакте с более холодными поверхностями матрицы. Время охлаждения имеет решающее значение для обеспечения правильного затвердевания и стабильности размеров детали.

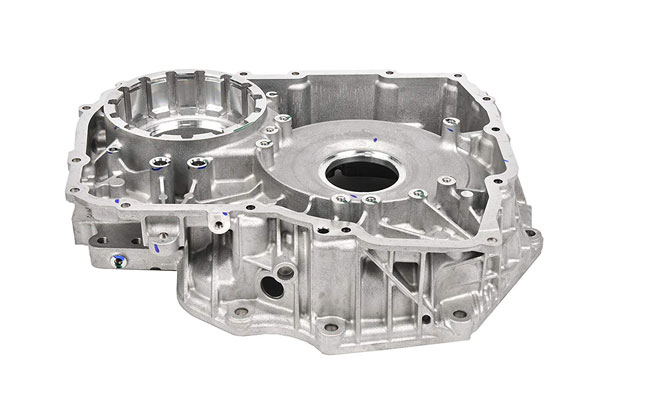

Выброс: после того, как деталь остынет и затвердеет, матрица открывается, и штифты выталкивателя выталкивают отливку из полости. Затем деталь снимается со станка, а лишний материал, например заусенец, обрезается.

Отделка: В зависимости от конкретных требований к детали могут потребоваться дополнительные процессы отделки, такие как механическая обработка, полировка или обработка поверхности, например покраска или порошковое покрытие.

Проверка: наконец, отливки проходят тщательную проверку на предмет соответствия стандартам качества. Это может включать визуальный осмотр, измерение размеров и тестирование на наличие дефектов, таких как пористость или дефекты поверхности.

Литье алюминия под давлением дает ряд преимуществ, в том числе высокую производительность, превосходную точность размеров и возможность изготавливать сложные формы с тонкими стенками. Он широко используется в различных отраслях промышленности, включая автомобильную, аэрокосмическую, электронную и потребительские товары, для производства широкого спектра компонентов и продуктов.