Роль ковкого чугуна в прочных промышленных компонентах

2025-06-09

Распространенные дефекты литья: пористость, усадка и многое другое. Часть вторая

2025-06-23Распространенные дефекты литья: пористость, усадка и многое другое. Часть первая

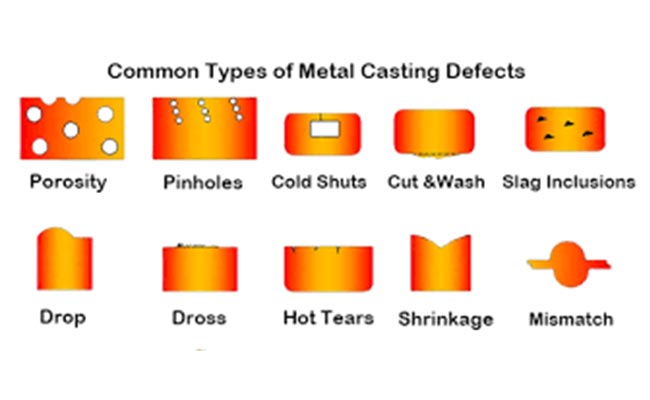

Литье — один из наиболее широко используемых производственных процессов для производства металлических деталей, но, как и любая сложная технология, оно не лишено своих проблем. Дефекты литья могут возникать из-за различных факторов — выбора материала, контроля температуры, конструкции пресс-формы и многого другого. Понимание распространенных дефектов и их причин может помочь производителям улучшить свои процессы, сократить количество брака и повысить качество продукции. Давайте рассмотрим некоторые из наиболее распространенных дефектов литья, включая пористость, усадку и другие.

1. Пористость

Пористость означает образование небольших пустот или газовых карманов внутри литой металлической детали. Эти пустоты могут быть как внутренними, так и на поверхности компонента, и они ослабляют материал, что приводит к потенциальным структурным отказам.

Причины: Пористость может возникнуть из-за захваченного воздуха или газов во время процесса затвердевания, недостаточной вентиляции в пресс-форме или неправильных литниковых систем, которые мешают расплавленному металлу течь плавно. В некоторых случаях примеси в металле, такие как влага или грязь, могут привести к выделению газа во время литья.

Решение: для предотвращения пористости необходимо улучшить вентиляцию формы, использовать дегазированные или более чистые металлы и обеспечить надлежащую конструкцию литников и стояков. Использование системы вакуумного литья или литья под давлением также может снизить риск.

2. Усадка

Усадка происходит, когда металл охлаждается и сжимается, что приводит к образованию полостей или трещин в конечном отлитом изделии. Этот дефект обычно возникает в толстых секциях, где скорость охлаждения неравномерна, заставляя металл сжиматься внутрь.

Причины: усадка в основном вызвана затвердеванием металла и потерей объема по мере охлаждения. Если форма не спроектирована должным образом с достаточным количеством стояков или питателей для компенсации этого изменения объема, могут образоваться усадочные полости.

Решение: лучший способ уменьшить усадку — оптимизировать конструкцию формы, обеспечив правильное расположение стояков и питателей для подачи расплавленного металла в области, подверженные усадке. Кроме того, контроль скорости охлаждения металла может помочь предотвратить чрезмерную усадку.

3. Холодное закрытие

Холодное закрытие происходит, когда два потока расплавленного металла встречаются, но не полностью сплавляются вместе, оставляя слабый шов или линию в литой детали. Это может значительно снизить механические свойства детали.

Причины: Холодное закрытие происходит, когда расплавленный металл затвердевает до того, как два потока полностью соединятся. Это может быть связано с неправильной температурой заливки, ненадлежащей конструкцией литниковой системы или низкой скоростью заливки.

Решение: Чтобы снизить риск холодного закрытия, производители должны обеспечить правильную температуру заливки и использовать конструкцию формы, которая обеспечивает плавный, непрерывный поток расплавленного металла. Использование хорошо оптимизированной литниковой системы также может помочь предотвратить проблемы с холодным закрытием.

4. Горячие разрывы

Горячие разрывы, также известные как горячие трещины, представляют собой трещины, которые образуются в отливке по мере ее охлаждения и затвердевания. Эти дефекты возникают, когда металл все еще находится в полутвердом состоянии, но испытывает внутренние напряжения из-за неравномерного охлаждения или чрезмерной усадки.

Причины: Горячие разрывы часто возникают из-за неравномерной скорости охлаждения, проблем с конструкцией или чрезмерных усадочных напряжений в форме. Тонкие секции отливки или недостаточная вентиляция могут усугубить эту проблему.

Решение: Конструкция отливки должна минимизировать тонкие секции и обеспечивать достаточно места для затвердевания металла без возникновения высоких напряжений. Добавление соответствующих галтелей и использование контролируемых методов охлаждения может снизить возникновение горячих разрывов.