Роль контроля температуры в качестве литейного литья. Часть первая

2025-11-17

Составы сплавов и их влияние на литейные характеристики Часть первая

2025-12-01Роль контроля температуры в качестве литейного литья. Часть вторая

5. Предотвращение горячих разрывов и трещин

Горячие разрывы: это трещины, которые образуются в отливке, пока она еще горячая, а металл остывает. Они часто возникают из-за неравномерного охлаждения или высоких температурных градиентов. Правильный контроль температуры, особенно на начальных этапах затвердевания, может снизить вероятность образования горячих разрывов, позволяя металлу охлаждаться с постоянной, контролируемой скоростью.

Термическое напряжение: если процесс охлаждения не контролируется, чрезмерное термическое напряжение может привести к растрескиванию. Контроль скорости охлаждения, особенно для более толстых участков отливки, может помочь управлять термическим напряжением и предотвратить эти типы дефектов.

6. Влияние на механические свойства

Структура зерна: скорость охлаждения влияет на структуру зерна отливки. Быстрое охлаждение может привести к мелкозернистой структуре, что может повысить прочность и твердость, в то время как медленное охлаждение может привести к более грубой структуре зерна, которая может быть более пластичной. Контролируя скорость охлаждения, литейные цеха могут влиять на механические свойства конечного продукта, чтобы соответствовать определенным требованиям, таким как прочность, ударная вязкость или износостойкость.

Термическая обработка: контроль температуры также важен при выполнении термообработки после литья. После литья деталь может подвергаться таким процессам, как отжиг, закалка или отпуск, чтобы изменить ее микроструктуру и механические свойства. Правильная термообработка в значительной степени зависит от контроля как температуры, так и скорости охлаждения для достижения желаемых результатов.

7. Оптимизация температуры заливки

Правильная температура заливки: температура, при которой расплавленный металл заливается в форму, имеет решающее значение для получения хороших отливок. Если металл слишком горячий, это может вызвать чрезмерное окисление или ускорить деградацию материала формы. Если он слишком холодный, он может слишком быстро затвердеть и не заполнить форму должным образом, что приведет к дефектам, таким как ошибки или холодные затворы.

Для различных металлов и сплавов существует определенный диапазон температур заливки, который максимизирует поток и минимизирует дефекты. Например, алюминиевые сплавы обычно отливаются при температуре около 700–750 °C, а чугун обычно отливается при более высоких температурах, около 1100–1200 °C.

8. Контроль температуры формы

Материалы формы: Различные материалы формы (песок, металл, формовочная смесь) имеют разные тепловые свойства. Например, металлические формы, как правило, быстрее поглощают тепло из расплавленного металла, поэтому металл может остывать быстрее, чем в песчаной форме. Регулировка температуры формы с помощью предварительного нагрева или использования охладителей (охлаждающих вставок) может помочь контролировать скорость охлаждения в определенных областях, обеспечивая более равномерную отливку и избегая таких дефектов, как горячие разрывы или трещины.

Лучшие практики контроля температуры в литейном литье:

Постоянный мониторинг: Используйте датчики температуры и пирометры для тщательного контроля как температуры расплавленного металла, так и температуры формы. Это позволяет выполнять точную регулировку в процессе литья.

Предварительный нагрев формы: при необходимости формы следует предварительно нагреть до постоянной температуры, чтобы избежать теплового удара и предотвратить преждевременное затвердевание.

Контролируемая заливка: заливайте расплавленный металл при правильной температуре и с постоянной скоростью, чтобы избежать турбулентности или чрезмерного разбрызгивания, которые могут привести к дефектам.

Управление скоростью охлаждения: после заливки следует контролировать охлаждение, чтобы гарантировать, что металл затвердевает с контролируемой скоростью. Для толстых секций можно использовать охладители (материалы, которые быстро поглощают тепло) для содействия направленному затвердеванию.

Резюме:

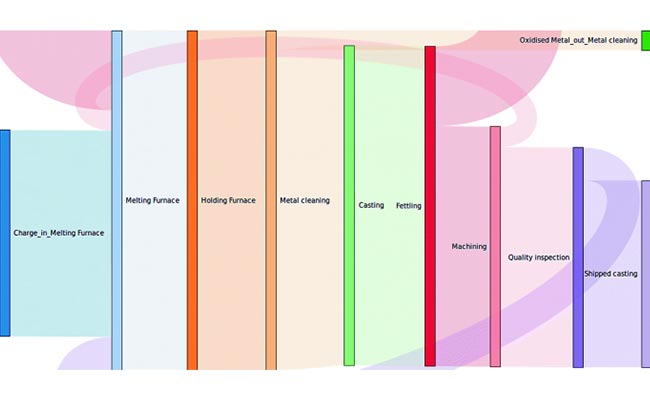

Контроль температуры на протяжении всего процесса литья — от температуры расплавленного металла до скорости охлаждения — имеет важное значение для обеспечения высококачественного литья. Он помогает минимизировать дефекты, улучшить механические свойства и гарантировать, что конечный продукт соответствует требуемым спецификациям. Если контроль температуры недостаточен, это может привести к таким дефектам, как трещины, усадка, пористость или непостоянные свойства материала. Литейным заводам необходимо тщательно контролировать температуру на каждом этапе процесса, чтобы добиться наилучшего результата.